Fabrication du béton

La fabrication du béton est un processus spécifique : en fonction de la nature et de la quantité des constituants (ciment, granulats, eau, adjuvants), il présentera des caractéristiques de mise en œuvre, de résistance et de durabilité différentes. Une fois fabriqué, le béton prêt à l’emploi est un produit frais, qui doit être transporté et utilisé rapidement sur des marchés locaux, et dans des conditions optimales. Le développement des bétons bas carbone, de la gamme ECOPact chez Lafarge, est conçu de façon à préserver toutes les qualités du béton et sa facilité de mise en œuvre.

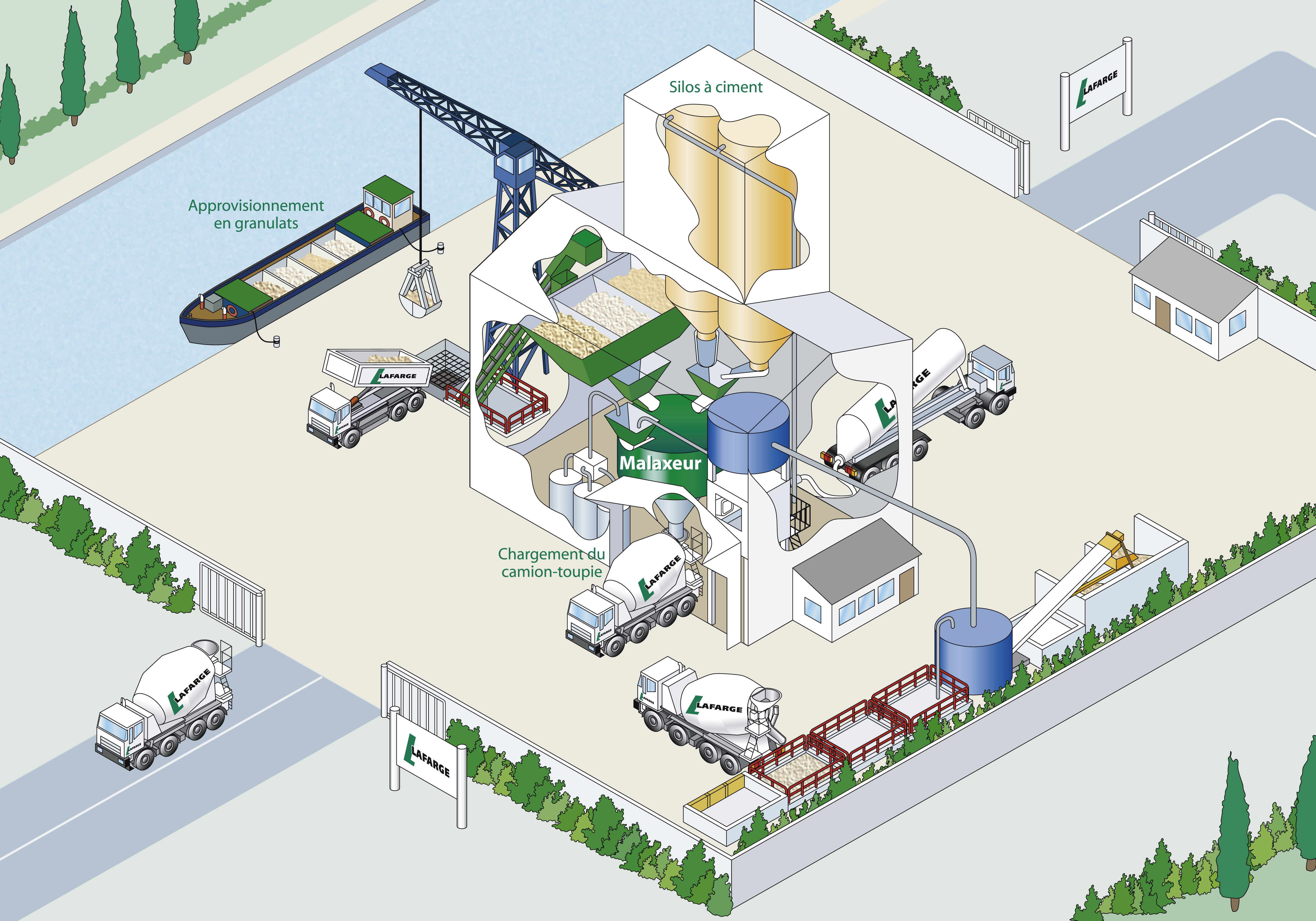

La centrale à bétons

Le béton est fabriqué dans une « centrale à bétons », systématiquement implantée à proximité d’infrastructures de transport afin de faciliter l’arrivée des matières premières et l’acheminement rapide du béton sur les chantiers. Le béton prêt-à-l’emploi voyage en moyenne à moins de 20km en zone urbaine et 30km en zone semi-urbaine.

Une formulation sur mesure

Le béton est composé de ciment, de granulats, d’eau et d’adjuvants. Sa formulation est réalisée en fonction de son utilisation et tient compte des caractéristiques des constituants.

Le ciment

Le ciment est composé de clinker, un mélange de calcaire et de matériaux aluminosilicates, associé à des constituants secondaires comme les argiles calcinées, les laitiers de haut fourneau, les cendres volantes ou encore les fillers calcaires.

Le choix du ciment conditionne les qualités du béton ainsi que sa résistance à court et long terme et lui apporte sa durabilité.

- Certains ciments ont des propriétés spécifiques, qui leur permettent de s'adapter à des environnements particuliers (prise en mer, eaux à haute teneur en sulfates…).

- D’autres ciments répondent à des conditions d’utilisation spéciales (durcissement très rapide, résistance aux fortes chaleurs ou aux agressions chimiques), comme par exemple le ciment alumineux fondu, très résistant aux milieux acides.

On peut classer les ciments en 5 grandes catégories selon la proportion des constituants qui entrent dans leur composition.

Les granulats

Les granulats (sables et gravillons) sont caractérisés par :

- des propriétés intrinsèques (coloration, caractéristiques mécaniques et physico-chimiques) découlant de la nature de la roche, qui influencent directement les caractéristiques du béton obtenu : rendu visuel, propriétés mécaniques, durabilité...

- des propriétés de fabrication (forme, granulométrie, propreté), résultant du processus de traitement, qui influencent les propriétés du béton : demande en eau, ouvrabilité, propriétés mécaniques

Les adjuvants

Ces constituants, incorporés au béton en faible quantité (moins de 10 kg/m3), améliorent les propriétés du béton.

- Les plastifiants réducteurs d'eau améliorent l'ouvrabilité ou réduisent la quantité d'eau de gâchage (et améliorent donc les performances mécaniques).

- Les superplastifiants (ou fluidifiants) ont des propriétés du même type, avec une efficacité accrue, et permettent d'obtenir des fluidités extrêmes (bétons autoplaçants et autonivelants).

- Les accélérateurs de prise raccourcissent le temps de prise du béton : ils sont utilisés pour les bétonnages par temps froid ou pour décoffrer rapidement.

- Les retardateurs de prise permettent à l’inverse d'allonger le temps de prise du béton : ils sont utilisés par temps chaud et pour maintenir une ouvrabilité du béton.

- Les hydrofuges de masse réduisent l'absorption capillaire du béton, qui devient plus imperméable aux liquides : ils sont utilisés pour des ouvrages tels que les réservoirs.

- Les entraîneurs d'air provoquent la formation de microbulles d'air stables et uniformément réparties dans la masse du béton, lui conférant une résistance aux actions combinées du gel et des sels de déverglaçage.

-

L'eau de gâchage : Nécessaire pour obtenir l'ouvrabilité du béton, elle doit être propre et utilisée en quantité précise : l'excès d'eau augmente la porosité du béton et altère ses résistances mécaniques et sa durabilité.

Le transport du béton prêt à l’emploi

Le béton prêt à l'emploi est un produit frais et local.

Après fabrication, il doit être :

- acheminé sur le chantier en 1h30 maximum, les conditions météorologiques (température, hygrométrie, vent…) pouvant modifier ce temps de transport. Pour pallier ces désagréments, des retardateurs de prise et des plastifiants peuvent être utilisés ;

- transporté dans des bétonnières portées ou toupies jusqu'au lieu de coulage. Leur capacité va d'un minimum de 4 m³ à un maximum de 10 m³. Par ailleurs, les toupies sont régulièrement lavées afin de prévenir l'introduction de corps étrangers et éviter le mélange de bétons différents ;

- mis en œuvre 30 minutes maximum après son arrivée sur le chantier. Pour une mise en œuvre aisée, et selon sa nature, le béton peut être livré par camion toupie, camion tapis, mixo-pompe ou camion pompe.